《新制品奖·设计部门》

高密度复杂形状4WD部件的开发(图1) 住友电气工业

图1

本制品是4WD系统的输送装置(trahsfer)中使用的部件,以降低用户的成本为目的,为了开发将高力矩用单元结构部件原封不动用于低一个档次的力矩用单元,与细的输出轴相对应,与行星式载波(planet carrief)分割要求的部件。

在形状上,由于与行星式载波、轴的吻合位置偏差,所以在边缘侧的外花键、轮毂内侧下部形成具有内花键的复杂形状,进而在薄的轮缘(flange)部具有接近轮毂的减轻重量的孔,在为了插入轴的内花键部设置有倒锥(back taper)。

由于仅靠烧结难以达到当初提出的锻造用复杂形状,所以与用户进行了协商变更为无需机械加工的烧结,达到了6%的轻量化。

在成形中,进行了模具结构的设计与脱模方法的改良。而且在精整中,由FEM进行了条件的*优化,由此实现了密度的提高。要求冲击强度与面压疲劳强度的带倒锥的花键部件,是通过高频淬火而确保了必要的强度。

其结果是,能够满足用户特殊要求的该部件的烧结化获得了成功,为用户的新部件的实现提供了基础。

<评价要点>

对用户进行了烧结的形状变更,实现了大型、复杂形状部件从锻造向粉末冶金烧结的变换,对用户的新结构做出了贡献,今后期待4WD部件市场的扩大。

具有高效率新齿形的烧结内啮合齿轮油泵转子的开发(图2) 住友电气工业

图2

本制品是汽车的发动机、AT、CVT的润滑用,柴油发动机燃料供给用的油泵中使用的内啮合齿轮油泵转子。

对于汽车燃料效率提高的要求逐年严格,利用油压的新结构也在增加,但是发动机中能量损失约10%、AT中约20-30%是被油泵所占据,所以对高效率的油泵转子的要求非常强烈。

在本开发中,由于能量损失是与摩擦损失有关,而摩擦损失又受转子侧面、外转子外径很大影响。为了减小这些影响,开发了同一尺寸的转子能够增大理论排量的齿形。

在历来的齿形制造方法中,由于是以一个基础圆形成内转子,根据其基础园径与齿数而决定齿高,所以设定分别形成内转子的齿顶部与齿根部的2个基础圆,由这2个基础圆的直径的差而自由地扩大齿高的方式。

根据本方式,通过多次重复理论计算及试样评价,达到了设计参数的*优化,确立了新齿轮的设计方法。

其结果是,由同一尺寸,使理论排油量增大12%,实用排油量也增大10%以上。由此,如果必要的排油量一定,则可以使油泵转子小型化,能够降低能量损失。而且通过小型化,还能够使驱动力矩降低约10%。

<评价要点>

通过新齿形设计,使油的实际排油量提高10%以上,对用户要求的燃料效率的提高与机器的小型化做出了贡献。

电动式VCT机架(houSing)体型链轮齿(sprocket)的开发(图3) 住友电气工业

图3

本制品是马达驱动的电动VCT系统中使用的链轮齿与机架一体化的部件。

在历来的油压式VCT中,主流是将两部件分别制造,再由螺栓连接,但在本系统中,为了减少机架至组装的部件,要求两部件一体化。

一体化的部件形状,是具有中缘、机架外侧的犬齿链轮齿、轮毂外侧的小齿链轮齿、上侧深锪孔的复杂多台阶形状,但自开发的当初,经设计,通过不会带来功能上的问题的部分公差缓和,抑制烧结变形的壁厚,成功地进行了无再压的烧结。

在成形中,以密度分布的均匀化为要点,对模具动作与粉末的流动进行了分析,发现了能够使粉末横向流动的模具条件。而且模具破损的防止与降低脱模压力,是分别通过冲孔(punch)形状的*优化,对齿以外的部分附加大的锥度,以及采用水冷冲模(die)等来对应。

其结果是,实现了复杂多台阶形状的机架一体化链轮齿的批量生产,同时对用户组装工序的减少也做出了大的贡献。

<评价要点>

不需再压而实现了多台阶大型复杂形状部件的批量生产,世界上*次用于马达驱动的电动VCT,由一体化的效果实现了原材料成本的大幅度降低。

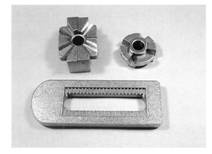

具有多齿的驾驶倾斜杆(steering tilt)用烧结部件的开发(图4) 住友电气工业

图4

本制品是汽车的操纵倾斜杆用部件,是由Tooth Lock A、Cam A、Cam B等3个部件所构成。

本制品是为了开发新的驾驶杆(steering collum)而开发的,由满足冲击安全基准的高强度齿轮的啮合而增加伸缩保持力的部件。

本系统要求在两侧具有22个齿的Tooth Lock A的齿上,端面上具有台阶差,两端面的形状不同的Cam A移动的结构,Tooth Lock A的齿部形状的给予与高强度化,确保平面度、Cam A的台阶差精度。

在本开发中,对于Tooth Lock A,实现了模具结构、模具形状的*优化与动作的适宜化,同时对成形时粉末填充方法的改良与淬火专用夹具的采用,实现了形状的保证与平整度的确保。对于Cam A,通过上冲模一体化等模具结构,动作的适宜化,实现了台阶差精度的确保与密度的均匀化。

其结果是,确立了高精度、高强度部件的批量生产技术,实现了强烈要求可靠操纵倾斜杆用部件的烧结化。

<评价要点>

高精度的热处理、高强度复杂形状部件的无加工批量生产,使较重要保安部件从锻造向烧结件的替代。

(未经许可,严禁转载,违者必究!)

本站部分内容属转载,版权归原作者所有,特此声明!如果侵犯了您的版权请来信告知,我们将尽快删除

最新资讯

免责声明:本网发布此信息的目的在于传播更多信息,与本站立场无关。本网不保证该信息(包括但不限于文字、视频、音频、数据及图表)全部或者部分内容的准确性、真实性、完整性、有效性、及时性、原创性等。相关信息并未经过本网站充分证实,不对您构成任何建议,据此操作,风险自担。