近日,中体新材完成增材制造用铝合金粉全智能化产线集群建设,新增6条产线调试后9月初将正式投产,公司增材制造LPBF段(20-63μm)高球形铝合金粉年总产能将达1500吨,居行业前列,中体新材在3D打印金属粉末领域实现规模化、智能化、绿色化生产升级。

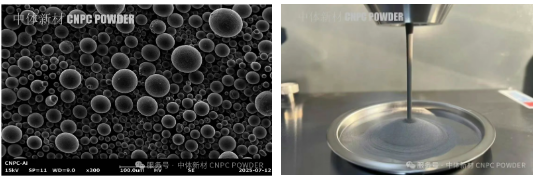

高品质、高产能、低成本,赋能规模化应用中体新材自主研发的新型雾化工艺AMP生产线,通过优化工艺与产线布局,粉末品质和生产效率较传统气雾化工艺均实现了大幅提升。

粉末关键指标性能优异:高球形度≥92%、低氧含量≤350ppm、松装密度≥1.4g/cm3;卫星粉少、流动性好,适配各主流3D打印设备,受海内外增材制造客户广泛认可和推崇。

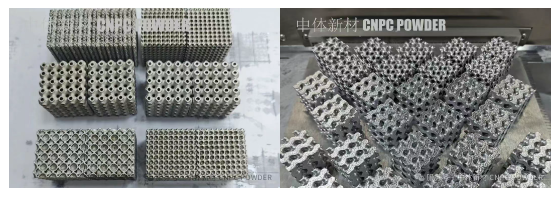

新产线单线年产能超300吨,其中LPBF段(20-63μm)收得率提升至60%,公司总计8条产线年总产能达2500吨,LPBF专用粉年产能突破1500吨,规模化生产将进一步降低综合成本,助力客户缩短供应链周期,推动3D打印铝合金粉在航空航天、汽车、消费电子等工业领域的广泛应用。

全系列高性能铝合金产品覆盖多元需求

新产线提供多品类高性能铝合金粉末,包括:

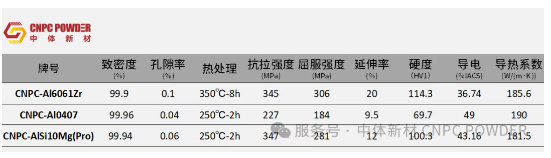

兼具轻量化与机械性能,满足航空航天结构件、新能源汽车轻量化部件需求:

空客集团中国*授权生产高强铝合金粉Scalmalloy?抗拉强度≥520MPa、屈服强度≥490MPa、延伸率≥10%。

此外,中体新材新开发的多款低成本高强铝合金粉(抗拉强度450-650Mpa):

适用于散热器件、电子封装等对热管理要求严苛的场景:多款高导热铝合金材料,导热系数均≥180W/m·K,满足5G基站、高功率LED等各类散热需求:

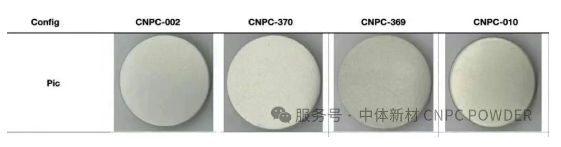

定制化合金系列

支持客户协同开发特殊性能材料,如可阳极、高耐磨、耐高温、耐腐蚀、高导热等特种配方,*快1周内可以交付首批样品,助力消费电子、机器人、低空经济等行业客户突破应用边界。

数字智能化加绿色循环?打造可持续制造典范

智能制造:流程高度自动化:从熔炼、雾化到筛分、包装,80%以上环节实现自动化控制和MES智能管理,降低人工干预并保障粉末品质一致性。

数字化品控:实时监测化学成分、粒径分布、氧含量等关键指标,确保每一批次粉末均符合高标准要求。

智能仓储系统:1500㎡立体库,实现原材料,生产,产品品控一键追溯,订单响应时间从48小时缩短至2小时,大幅提升供应链效率。

绿色循环:部分牌号铝合金采用回收铝原料,通过纯化与雾化工艺实现资源高效利用,减少碳足迹,并获得SCS100%循环材料认证。

本站部分内容属转载,版权归原作者所有,特此声明!如果侵犯了您的版权请来信告知,我们将尽快删除

最新资讯

免责声明:本网发布此信息的目的在于传播更多信息,与本站立场无关。本网不保证该信息(包括但不限于文字、视频、音频、数据及图表)全部或者部分内容的准确性、真实性、完整性、有效性、及时性、原创性等。相关信息并未经过本网站充分证实,不对您构成任何建议,据此操作,风险自担。